欢迎来到实佳电子-线路板制造!

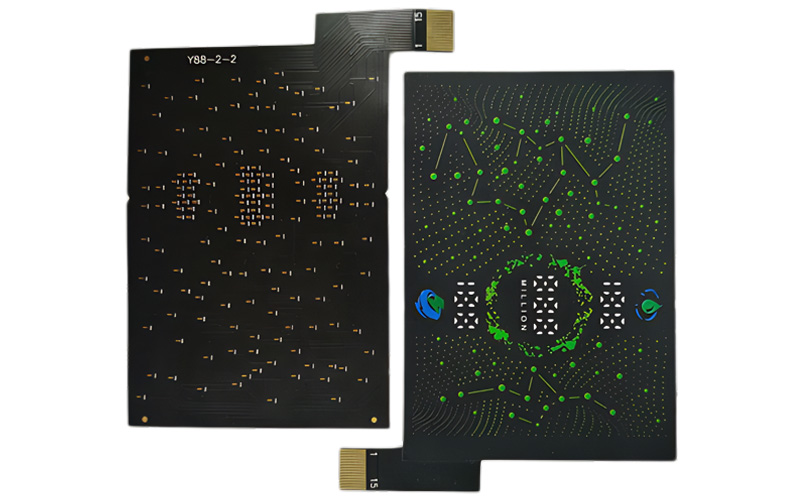

在探讨超薄柔性图案光效LED数码管显示屏的FPCBA(Flexible Printed Circuit Board Assembly,柔性印刷电路板组装)组件制造工艺时,我们不得不深入到这个高度精细且复杂的领域。这一过程不仅融合了现代电子工程、材料科学的最新成果,还依赖于精密制造技术的不断突破。以下是详细解析这一工艺的各个环节,并通过具体案例和数据来丰富内容。

设计环节:这是整个制造工艺的起点,也是决定产品最终性能的关键。设计团队会依据客户需求,精心规划LED显示屏的整体结构和电路原理图。在这个过程中,他们会特别关注LED芯片的布局、电源模块的配置以及FPC(柔性电路板)的线路设计,力求实现高效的电力传输和信号控制。以一款用于室内展览的超薄柔性LED显示屏为例,其分辨率高达1920x1080,像素间距仅为2mm。为了达到这样的效果,设计团队采用了先进的仿真软件,对LED芯片的发光效率、热管理以及FPC的柔韧性进行了多次优化,最终确定了最优的设计方案。

原材料采购:原材料的质量直接关系到产品的稳定性和使用寿命。因此,在采购环节,制造商会严格筛选高质量的LED芯片、驱动芯片、电源模块以及FPC板。LED芯片通常选用发光效率高、色彩还原度好的产品,如三安光电等知名品牌。而FPC板则要求具有良好的柔韧性、耐折叠性和高可靠性,以满足超薄和灵活安装的需求。

由于FPC的柔软性,其在运输和存储过程中容易吸收空气中的水分。为了确保SMT(表面贴装技术)投线的顺利进行,必须对FPC进行预烘烤处理。预烘烤条件一般为温度80-100℃,时间4-8小时,以充分排出FPC中的水分。特殊情况下,烘烤温度可提高至125℃以上,但需相应缩短烘烤时间。某次生产中,工厂就采用了90℃烘烤6小时的处理方案,并通过IPQC抽检确认FPC无异常后,才进入下一道工序。

在FPC的固定和定位上,制造商会使用专用的载板和高精度的定位模板。载板通常采用合成石、铝板等材质,要求轻薄、高强度、吸热少、散热快。定位模板则根据FPC的CAD文件制造,确保定位销的直径与FPC上的定位孔精确匹配。

SMT贴装是FPCBA制造的核心环节。通过高速贴片机,制造商将LED芯片、驱动芯片等元器件精确贴装到FPC板上。这些贴片机采用先进的视觉识别系统,确保元器件的贴装位置准确无误。以某型号高速贴片机为例,其贴装速度可达每小时数万颗元器件,且贴装精度可达±0.1mm。在贴装过程中,还会对元器件的极性、方向等进行严格检查,确保无误。

接下来是回流焊接工艺。通过高温将焊膏熔化,使元器件与FPC板牢固连接。回流焊接过程中,需要严格控制温度曲线和时间,以避免元器件受损或焊接不良。

组装环节包括将贴装好的FPC板与其他组件(如边框、连接线等)进行组装。在这一阶段,还会进行冷焊连焊,确保连接的稳固性。组装完成后,会对LED显示屏进行各项功能测试,包括亮度、颜色、显示效果等。以一款用于舞台表演的LED柔性屏为例,其亮度测试达到了5000尼特以上,色彩还原度达到了95%以上。在显示效果测试中,无论是静态图片还是动态视频,都展现出了极高的清晰度和流畅度。

测试合格的产品会进行精心包装,并再次进行质量检查。包装材料需具备抗震、防潮等特性,以确保产品在运输过程中的安全。同时,还会附带详细的产品说明书和保修卡,方便客户使用和维护。只有当产品符合所有标准和要求时,才会被送出厂房,交付给客户。

综上所述,超薄柔性图案光效LED数码管显示屏的FPCBA组件制造工艺是一个高度精细且复杂的过程。通过严格的设计、原材料采购、预处理、SMT贴装、组装与测试以及包装与交付等步骤,制造商确保了产品的高质量和稳定性。这一过程不仅体现了现代科技的进步和制造技术的精湛,更满足了市场对高质量、高性能LED显示屏的迫切需求。